碳纖維被譽為當代“新材料之王”。但這種材料特殊的加工成型方式,需要專用設備,研發難度高,光威作為鏈主企業正著力研發自動加工設備,加快補齊產業短板。

無論是風馳電掣的戰斗機、運輸載客的民航飛機,還是遨游太空的神舟飛船,直沖云霄的時刻,重量是決定性能的關鍵指標。有數據統計,“航天器每減重1公斤,經濟效益就增加近10萬美元”,在材料選擇過程中,碳纖維的表現格外亮眼,它的強度是鋼的7-9倍,重量卻只有1/4。而要讓一縷縷碳絲變成精密部件,加工裝備至關重要。

威海光威精密機械有限公司副總工程師白賢榮:“普通的機床它是利用金屬材料,進行一個車削或者是銑削的減材過程。我們碳纖維的成形工藝,通過多層鋪疊來實現我們材料增厚,再通過高溫固化形成一個零件。”

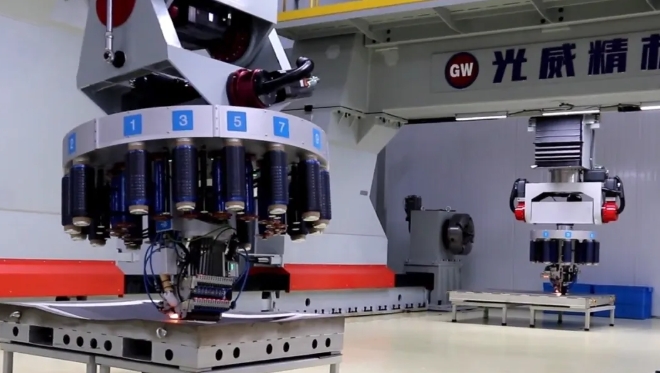

相比于手工鋪放,自動化裝備的效率能提升20倍左右。但由于航空航天市場專業性強、研發難度大,世界上生產航空航天用自動鋪絲設備的企業只有歐美的4、5家。在過去,要想在飛機上使用碳纖維,設備只能依賴進口。核心裝備受制于人,作為國內碳纖維生產的頭部企業,光威決心開展自主研發。

威海光威精密機械有限公司總經理侯煥斌:“在10年前,我們能夠自己研發碳纖維的裝備,通過不斷地去改進,不斷去迭代,實現成功。那么我們相信在碳纖維發展后期的裝備應用上,我們也有信心。同時,我們也有責任和義務,將整個航空航天制品發展所需要的裝備應用,來進行保障。”

為攻克關鍵技術,光威組建了一支涵蓋機械設計、電氣自動化、數控系統、軟件開發等多領域的復合型研發團隊。他們首先要解決曲面鋪放軌跡規劃的難題,來滿足航空部件依據空氣動力學設計,曲度變化大、結構復雜的特點。

威海光威精密機械有限公司副總工程師白賢榮:“ 像S進氣道這種高級曲面,它會出現一個扇形。 開始端如果是A4紙大小,結束端會擴大一倍。因為絲數沒有變化,始終保持一定的寬度,勢必到末端會產生一個空白三角區域。”

擺在工程師面前的,不僅要補齊這個空白,還要盡可能得保證碳纖維長度,只有碳纖維越長,最終部件的力學性能才越好。選擇最優方案,團隊嘗試了幾萬次,使用上萬平方米的碳纖維布料去測試,而每平米的綜合價格高達2800元。團隊利用測地線原理,通過算法設計出增減絲系統。當空白三角區域的寬度超過5毫米時,設備自動執行增絲指令填補空缺。

威海光威精密機械有限公司副總工程師白賢榮:“在縫隙逐漸擴大的情況下,這個位置,我們進行了增紗(絲)。通過錯層算法,我們可以使鋪層的厚度,控制在正負0.1毫米內,也就是一張紙的厚度,整個面都很均勻。”

然而新的難題很快又出現了,頻繁增減絲造成刀片磨損,幾百次后就需要更換。每更換一次需要半個多小時,嚴重耽誤生產進度。

威海光威精密機械有限公司電氣工程師王鵬云:“經過一年半的時間,我們改進切刀的結構,又通過改善切刀的材質繼續提高切刀壽命,現在的壽命可以說連續干幾個星期的工作沒有問題。”

經過5年多打磨,光威生產的自動鋪絲設備,經過山東省裝備制造業協會認定,整體技術達到國內領先水平,如今光威精機生產的自動鋪絲設備已經應用到航空航天領域,助力國內相關企業實現了批量化生產和標準化加工。